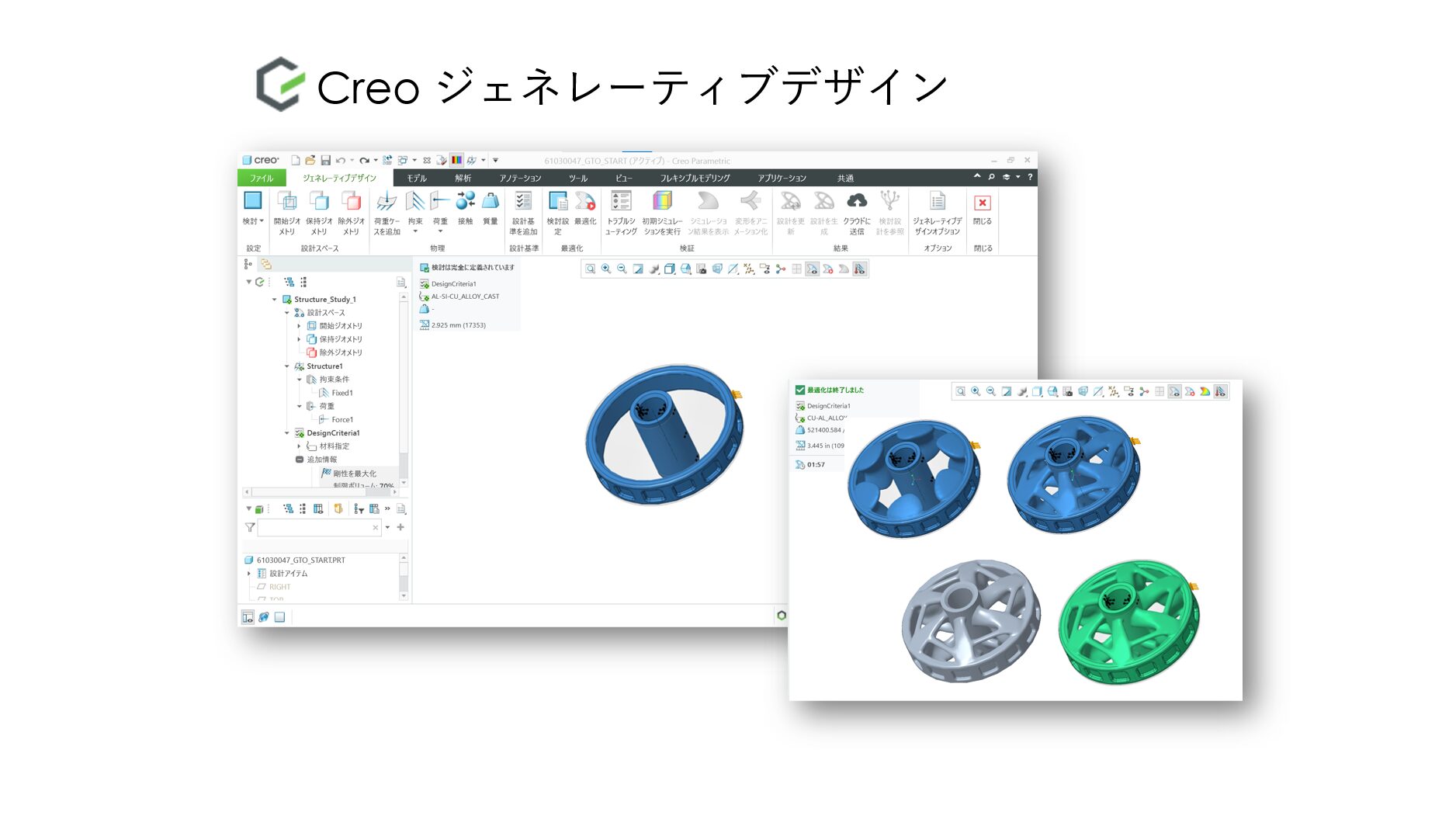

Creo7.0よりAI駆動型の設計ツール、Creo Generative Topology Optimization (GTO)が導入され、より短時間で製造可能性まで考慮した設計を実現できるようになりました。

Creo GTOは、設計目標、ジオメトリ制約、拘束、負荷、製造プロセスといった条件に基づいて製品の設計を自動化します。一定のスキルが求められ、試行錯誤により工数もかかってきた工程を支援することで、設計者の負担を軽減します。

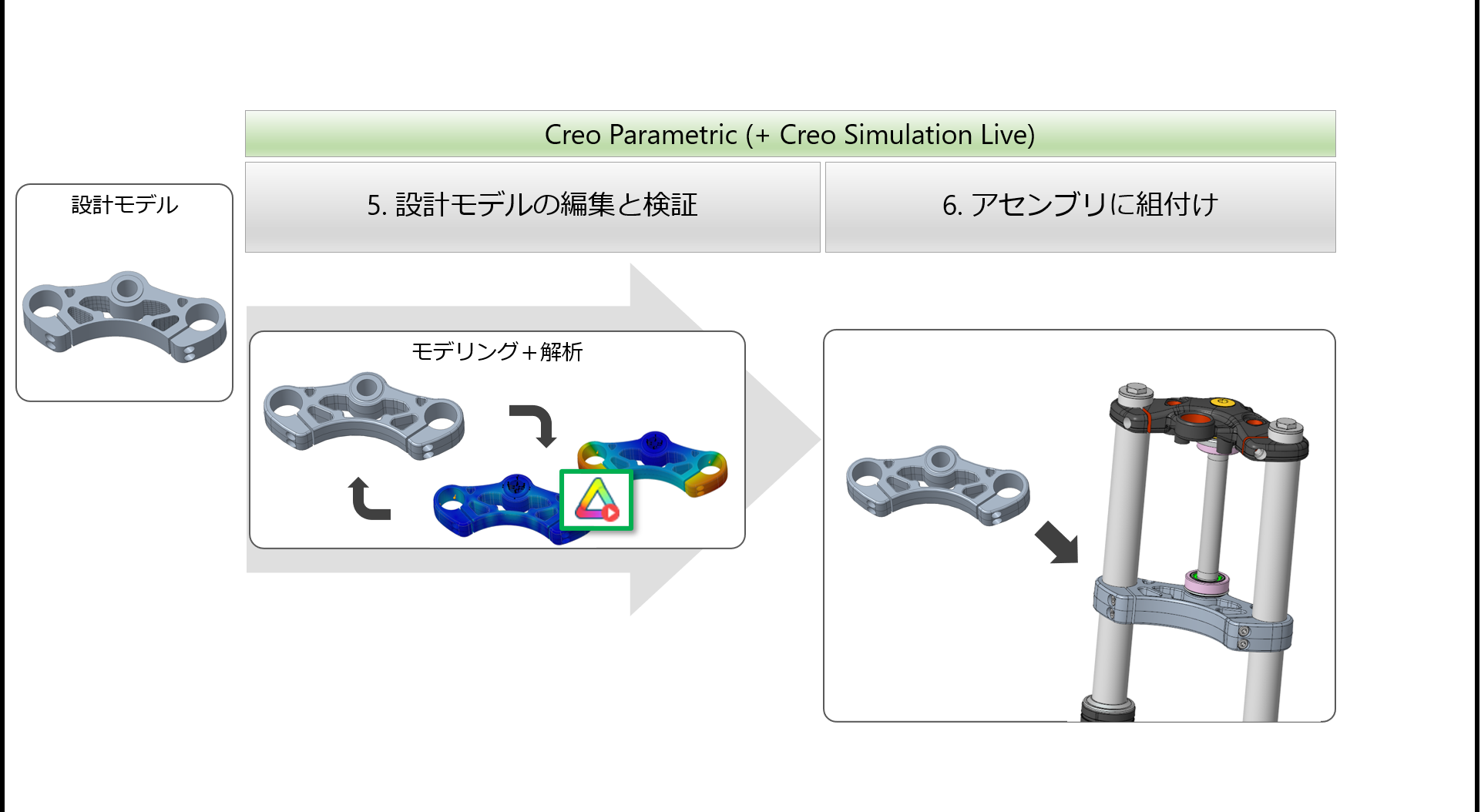

本記事では、設計変更の工程でCreo GTOを利用して最適化モデルを生成し、設計部品に適用するワークフローの例をご紹介します。

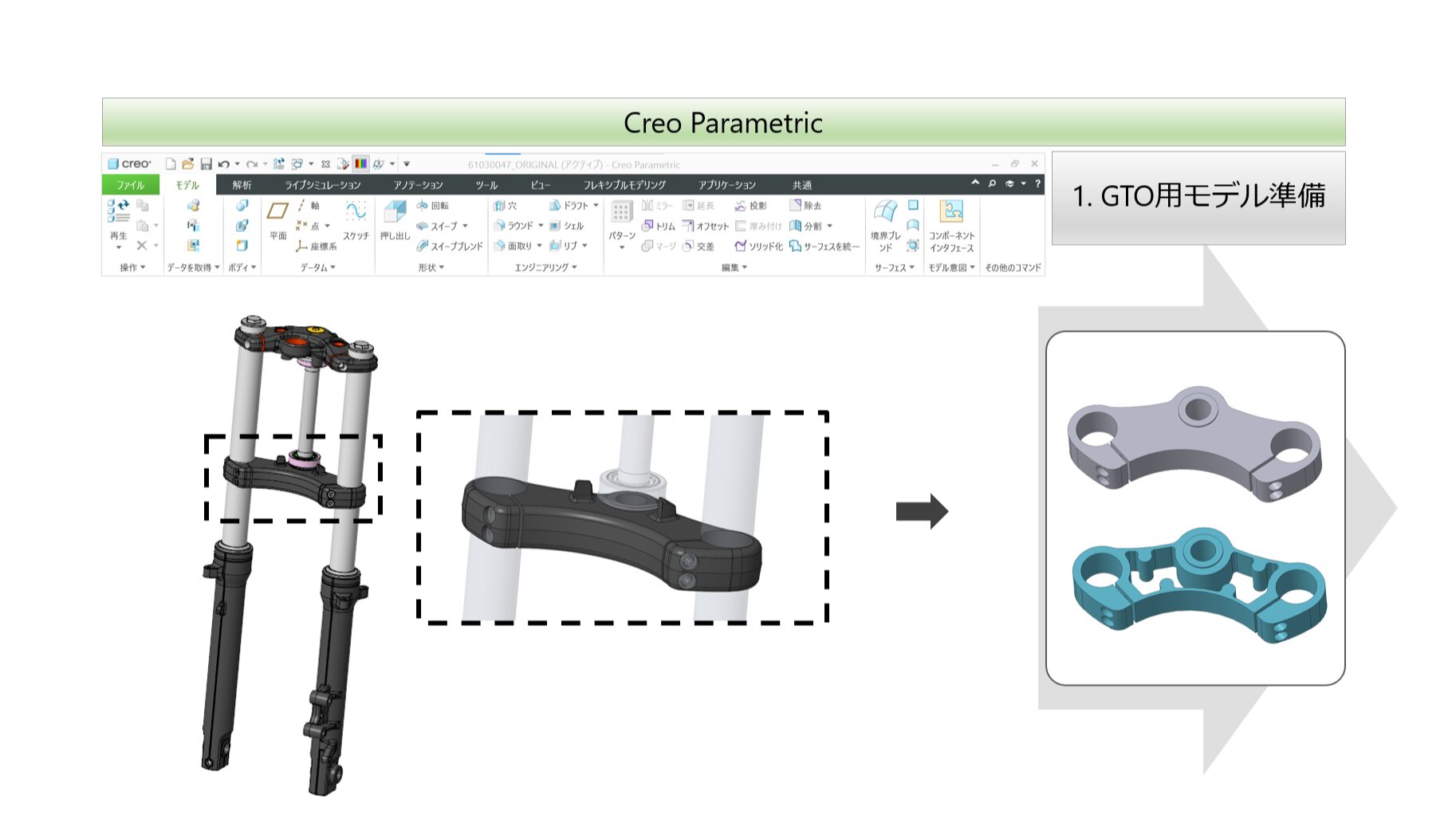

画面に表示されているのは既存のモータバイク製品の一部、フロントフォークアセンブリです。この中の 「フロントフォーク スタビライザー」が設計変更の対象部品です。

設計目標は、この部品の剛性を保ちつつ、70%程度軽量化することです。

以下、設計変更のワークフローの例になります。

1. Creo GTOによる最適化モデル生成の準備として、Creo Parametricで部品のボディを用意します。

本件では既存の部品の設計モデルから基本形状を取り出し、最適化に使用する 2 つのボディを作成しました。